Allumage Honda-OKI

Le fonctionnement astucieux de cet allumage :

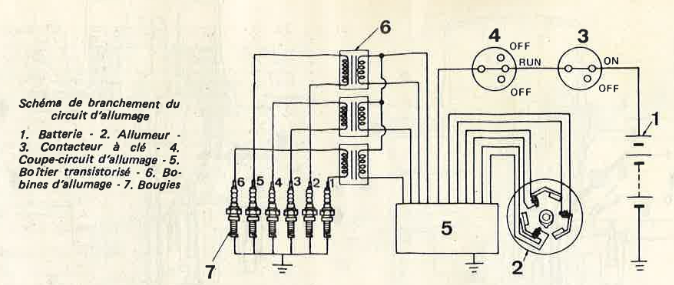

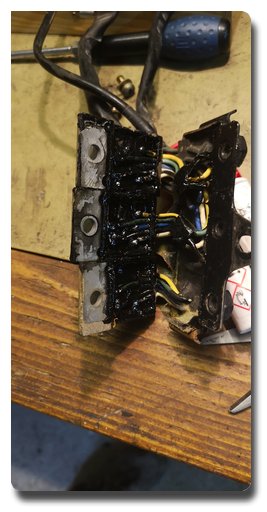

La raison pour laquelle je me suis intéressé à cette partie, est principalement le fait que les modules électroniques (sous la batterie) suintaient un goudron poisseux, qui avait coulé sur le bras oscillant et par terre. La moto étant restée de nombreuses années sur la béquille latérale. La question était de savoir si ces modules étaient de ce fait hors d’usage?  Une petite recherche montre que beaucoup de gens les changent et les remplacent par du refabriqué à 160€ l’unité ! Il faut 3 pièces ! Et d’autre vivent avec… J’ai décidé de me faire une opinion par moi même. Et éventuellement en refabriquer. Sur la revu technique, il y a quelques explications, et le schéma interne des circuits OKI. Mais pas de valeur. Le schéma est il complet? On peut recalculer les éléments si on en comprends leur fonctionnement.

Une petite recherche montre que beaucoup de gens les changent et les remplacent par du refabriqué à 160€ l’unité ! Il faut 3 pièces ! Et d’autre vivent avec… J’ai décidé de me faire une opinion par moi même. Et éventuellement en refabriquer. Sur la revu technique, il y a quelques explications, et le schéma interne des circuits OKI. Mais pas de valeur. Le schéma est il complet? On peut recalculer les éléments si on en comprends leur fonctionnement.

Ce principe à été adopté par Honda dans les années 80, pour faire la transition entre les systèmes dit “batterie bobine” à vis platinées et les systèmes adoptés dans les années 90 par tous : l’allumage type CDI dit “à décharge de condensateur”. Une énergie équivalente est stockée sous forme de tension dans un condensateur plutôt qu’en courant -ou champ magnétique- dans une bobine.

L’allumage de la CBX reste un système simple : batterie bobine, (énergie accumulée dans la bobine) mais transistorisé. Plus de vis platinées, mais un capteur magnétique bobine / aimant donne l’impulsion au passage d’une came et provoque la conduction du courant dans les bobines.

Les avantages : plus de frottement, plus d’usure : Plus de réglages. Mais ce système plus complexe se justifie aussi au regard d’un autre problème. Ce moteur tourne vite pour l’époque, près de 10.000 trs / min. Et c’est un 6 cylindres 4 temps, donc 3 allumages par tour. Sur un allumage batterie bobine, à vis platinées, le temps de charge de la bobine dépend de l’angle de came. (ou % de Dwell) Angle pendant lequel les vis sont en position fermées, et où le courant circule et charge la bobine. Mais plus le moteur tourne vite, plus le temps diminue. (car l’angle est fixe sur une came avec des vis platinées) Et plus le temps diminue, moins la bobine se charge en énergie : c’est le contraire de ce qu’il faudrait !

Honda a réalisé avec OKI (fabricant de composant japonais désormais disparu) un système astucieux et simple. Si on observe les capteurs et la came on une forme très particuliers par rapport à ce qui se fait de nos jours sur les allumages CDI et dans l’automobile. J’ai découvert cette particularité en étudiant le schéma électronique, et en mesurant les constantes de temps des bobines d’allumage Honda. En fait c’est la forme particulière de cette came et des bobines servant de capteur,qui en sont le secret. C’est la vitesse de rotation du moteur, (associé à une détection fine du seuil), qui génère le temps de charge des bobines. Non-plus par un angle mécanique et constant à la fermeture, mais à angle variable, proportionnel à la vitesse de rotation du moteur. Pourquoi et comment ça marche?

Petite révision pour certain. La tension au borne d’une bobine est directement proportionnelle à la vitesse de variation du champ magnétique qui la traverse. Autrement dit si vous mettez un aimant devant une bobine et que rapprochiez cette aiment de la bobine, vous obtenez une tension qui sera le reflet de la vitesse de l’aimant. Donc plus l’aimant se rapproche vite plus la tension est grande. De même si on éloigne l’aimant, on aura une tension identique pour une même vitesse, mais de polarité inverse (+ devient – ou inverse. Le courant circule dans l’autre sens)

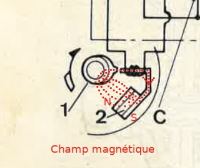

C’est le principe de cet allumage. Il faut imaginer le flux magnétique comme une rivière invisible se rebouclant d’un pôle à l’autre. (pointillés en rouge sur le le schéma ci-contre) L’acier -qui est magnétique- conduit parfaitement ce champ. Contrairement à l’air , ou le champs a tendance à diminuer, à se dissiper.

C’est le principe de cet allumage. Il faut imaginer le flux magnétique comme une rivière invisible se rebouclant d’un pôle à l’autre. (pointillés en rouge sur le le schéma ci-contre) L’acier -qui est magnétique- conduit parfaitement ce champ. Contrairement à l’air , ou le champs a tendance à diminuer, à se dissiper.

La came en acier, conduit le champ généré par l’aimant dans le capteur. En tournant sa pointe se rapproche. La distance came / bobine et diminue, arrive à un minimum. Ce mouvement relatif et la forme de la came fait qu’on aura à ce moment là le maximum de la tension sur la bobine du capteur. Puis le mouvement s’inverse et cette distance ré-augmente. Le signe de la tension s’inverse instantanément et c’est à ce moment précis que l’étincelle se produit. On imagine alors assez facilement la forme du signal que l’on peut mesurer sur le capteur : un peut simplifié il ressemble à cela :

Largeur variable du temps de charge de la bobine d’allumage : comment ça marche?

Le circuit OKI, assure le rôle d’interrupteur électronique, à la place des vis. Il laisse circuler le courant dans la bobine d’allumage, que si une petite tension (minimum 0.1V) apparaît sur le capteur et jusqu’au moment ou cette tension disparaît ou s’inverse. (Redevienne proche de 0V) Là, il bloque le courant et l’étincelle se produit.

Si on reprend le principe de la came qui se rapproche et s’éloigne de la bobine, (de part sa forme et la vitesse du moteur – voir animation fig. 1) et que l’on se rappelle que la tension aux bornes de cette petite bobine est directement proportionnelle à cette variation de vitesse, on imagine assez facilement que cette tension augmente.

La pointe de la tension augmente, mais aussi “la base” s’élargit. (fig. 2) Le module OKI, avec son seuil proche de 0.1V, se met en conduction plus longtemps (Passage du courant à travers la bobine.) Le temps de conduction augmente donc, inversement à la diminution du temps de fermeture (avec l’augmentation du régime) pour des vis platinées. L’un compense l’autre et probablement avec plus d’augmentation que de perte (à vérifier) Ce qui permet d’augmenter, -ou de compenser – cette perte avec la vitesse de rotation du moteur. CQFD : angle de came variable !

Ce système permet donc d’augmenter le temps de charge et donc “la force” de l’étincelle avec le régime moteur contrairement à un système à vis qui la dégrade. Magique!

J’ai fait plein de mesures et simulations pour recalculer les composants du schéma japonais des allumeurs OKI, mais j’ai surtout ré-étudié le circuit avec des composants plus modernes et disponibles longtemps encore en CMS (Pour pouvoir un jour industrialiser si besoin) Si les détails vous intéressent aller voir dans les pages “Techniques” du site. Je partage mon travail.

LIRE LA SUITE… : “Etude remplacement des modules OKI”