Bien que largement dénigrées, critiquées ces gentes en allu, grises faisaient partie intégrante de l’esthétique du modèle Z. Qu’on le veuille ou non.

Bien que largement dénigrées, critiquées ces gentes en allu, grises faisaient partie intégrante de l’esthétique du modèle Z. Qu’on le veuille ou non.

Ce gris alu -que je trouve magnifique- est obtenu par anodisation. Il vient en complément de celui du moteur, relevant le noir des carters et des différents accessoires. Les parties peintes en noir satiné sont assez nombreuses sur cette machine. Tout ce noir était un peu une transition pour l’époque, ou on était encore habitué au chromes. Nombreuses moto avait encore des gentes en acier chromé. A cette époque chez Kawa par exemple, les gentes alu était encore une option…

Ces gentes de couleurs clair étaient donc bien un compromis esthétique pour l’époque. Preuve en est, sur les modèles suivants, une fois ces gentes tôles modifiées, elles furent peintes en noir (Modèles A et B… Photo à droite)

Ces gentes de couleurs clair étaient donc bien un compromis esthétique pour l’époque. Preuve en est, sur les modèles suivants, une fois ces gentes tôles modifiées, elles furent peintes en noir (Modèles A et B… Photo à droite)

Les gris, les noirs et ce magnifique rouge Candy… l’ensemble était merveilleusement équilibré.

Mais malheureusement, ces gentes étaient mécaniquement des guimauves. Et elles ont vite été modifiées, dès le modèle suivant (modèle A, 79-80), Gentes désormais noirs. Un ensemble tellement moins harmonieux… C’était le début de la dictature du noir, là ou même les beaux moteurs son appelés à se fondre dans la masse, jusqu’à disparaître. Voyez la Prolink… Snif

Ma Z avait vraiment été bricolée. Elle avait même succombé à cette mode du noir. La roue arrière était une gente d’une Honda plus récente, plus large et de 17 pouces. (Au lieu de 18 d’origine) La roue avant était la roue d’origine. Mais avait été repeinte en noir.

Il faut savoir que les gentes de 900 Bol de l’époque étaient les mêmes. E il est plus facile d’en trouver à des prix abordables. Merci Lebonc…2 gentes en très bon état, avec disques, eux aussi très corrects, 100€. Juste un problème (qui n’en était pas un) : pas d’axe, pas d’entretoise, ni de couronne.

Par bonheur, tout l’équipement de ma roue actuelle se montait parfaitement sur la gente de 900. Quant à la roue avant noire, c’était la même. Donc là aussi tout ce monte aussi : axe et mécanisme d’entraînement du compteur.

Restauration plus que sommaire : un bon nettoyage, un peu de peinture grise sur les moyeux et sur le porte couronne. La paire de pneus neuf (que je vais m’offrir pour noël) fera le reste. J’ai utilisé le petit reste de peinture moteur Restom. (boite de vitesse)

…J’ai attendu avec difficulté un créneau du temps de ce foutu mois de novembre pourri. Mais bon c’est fait, un petit coup de ‘péccolt’ de gris moteur et le tour est joué. il ne manque plus qu’une jolie paire de baskets! Papa noël ?!

Petit coup de pistolet sur les moyeux… |

Peinture coté disque. |

Coté couronne |

Couronne remontée |

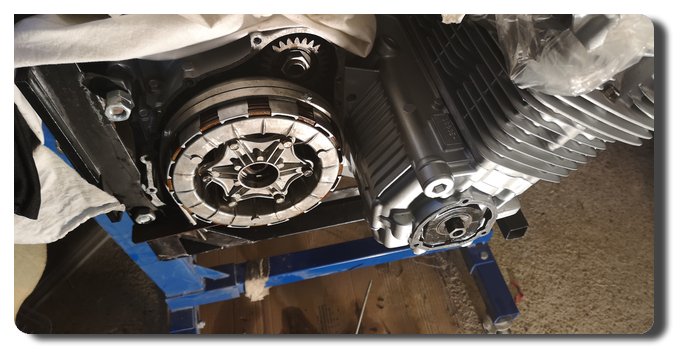

Décos carter … bientôt le noir satiné |

Les roues rééquipées sans disques |